Der Einsatz von Druckluft in der Lebensmittel- und Getränkeindustrie

Verschiedene Arten von Unternehmen in der Lebensmittel- und Getränkeindustrie

In der Lebensmittel- und Getränkeindustrie sind zahlreiche Unternehmen aktiv, die jeweils spezifische Anforderungen an die Herstellung ihrer Produkte stellen. Einige dieser Unternehmen konzentrieren sich auf eine einzelne Funktion, während andere mehrere Schritte der Produktion miteinander kombinieren. Beispiele hierfür sind Bäckereien, Metzgereien, Brauereien, Verpackungsunternehmen, Großhändler, Kühlhäuser, Fischzuchtbetriebe sowie Produktionsunternehmen.

Der Einsatz von Druckluft in der Lebensmittel- und Getränkeindustrie

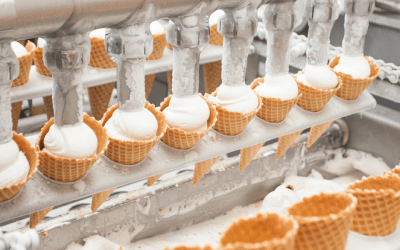

In der Lebensmittel- und Getränkeindustrie gibt es zahlreiche Produktionsprozesse und Anwendungen, bei denen Druckluft unerlässlich ist. Beispiele hierfür sind Förderbänder zum Transport von Flaschen oder Waren, Gärungsprozesse sowie Becken, in denen Fische mit Sauerstoff versorgt werden. Es ist von entscheidender Bedeutung, genau zu wissen, wofür die Druckluft verwendet wird und ob sie dabei direkt oder indirekt mit Lebensmitteln, Getränken oder lebenden Tieren in Kontakt kommt.

Unabhängig davon, welches Unternehmen Sie in der Lebensmittel- und Getränkeindustrie betreiben, gibt es stets einige wichtige Aspekte, die Sie berücksichtigen sollten:

-

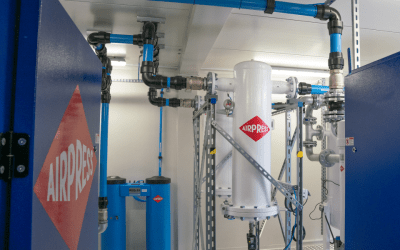

Größe der Anlage: In der Lebensmittel- und Getränkeindustrie arbeiten Sie häufig mit mehreren pneumatischen Maschinen innerhalb eines Systems. Dabei ist es entscheidend, nicht nur sicherzustellen, dass die Anlage alle Maschinen zuverlässig betreiben kann, sondern auch, dass sie in den verfügbaren Raum passt. Eine vollständige Installation umfasst oft Komponenten wie einen Schraubenkompressor, Rohrleitungssysteme, Filter, Druckbehälter und mehr. Diese erfordern möglicherweise eine erhebliche Fläche in Ihrem Betrieb, um sie ordnungsgemäß zu installieren

-

Hochwertige Produkte, die sicher für Verbraucher sind: Die Sicherheit der an Verbraucher gelieferten Produkte ist von höchster Priorität, insbesondere wenn Druckluft direkt mit dem Produkt in Kontakt kommt. Um Probleme zu vermeiden, sollten Sie beispielsweise lebensmittelechte Öle und die richtige Filtration mittels Filtern, Trocknern oder Adsorptionstrocknern verwenden. Diese Maßnahmen stellen sicher, dass die Druckluft bei direktem Kontakt sicher ist. Mit den OFAG3-Adsorptionstrocknern erreichen Sie Class Zero Druckluft, die beste Druckluftqualität gemäß ISO 8573-1:2010 und die sicherste Option für das Endprodukt.

-

Investieren Sie in Ihre Anlage: Eine Anlage wird in der Regel für den langfristigen Einsatz erworben, daher ist es wichtig, das Thema Wartung gründlich zu durchdenken. Kondensat, Öl und Rückstände können das System beschädigen und zu erhöhten Wartungskosten führen. Durch den Einsatz der richtigen Filter, regelmäßige Ableitung von Kondensat und eine sorgfältige Wartung des Systems können Sie Wartungskosten senken und die Lebensdauer Ihrer Anlage verlängern, was sie zukunftssicher macht.

-

Energiekosten senken: Wie kann man Energiekosten sparen? Indem Sie Ihr Druckluftsystem optimal auf die Anforderungen Ihres Produktionsprozesses abstimmen. Ein Schraubenkompressor hat Betriebsphasen mit Volllast (z.B. während der Produktion) und Leerlaufphasen (der Kompressor läuft, produziert jedoch keine Druckluft). Gerade in den Leerlaufphasen können Sie Einsparungen erzielen, indem Sie einen Schraubenkompressor mit einer IVR-Modul (integrierte Frequenzregelung) einsetzen. Dank der Frequenzregelung kann der Schraubenkompressor an den variierenden Druckluftbedarf, der in der Lebensmittel- und Getränkeindustrie oft schwankt, angepasst werden. Der Vorteil ist, dass der Kompressor mit einer geringeren Drehzahl läuft, die Leerlaufzeiten reduziert werden und Sie bis zu 33 % der Energiekosten einsparen können!

-

Vermeidung von Leckagen im System: Eines der größten Probleme in Druckluftsystemen sind Leckagen, da entweichende Druckluft den Energieverbrauch erheblich erhöhen kann. Es ist daher von großer Bedeutung, alle Verbindungen beim Anschließen gründlich abzudichten. Mit einer einfachen Berechnung lässt sich ermitteln, wie hoch die dadurch entstehenden Kosten sind. Nehmen wir als Beispiel einen 11 kW Schraubenkompressor mit einem 2000-Liter-Kessel, bei dem 300 Liter Druckluft pro Minute durch das System verloren gehen.

Der durchschnittliche Strompreis für kleine bis mittlere Industriebetriebe (inkl. Stromsteuer) befand sich 2024 bei 16,65 ct/kWh (Kilowattstunde) Bei einem 11 kW-Schraubenkompressor belaufen sich die Kosten auf etwa 0,03 € pro Kubikmeter Druckluft (1 Minute entspricht 0,01667 Stunden; 11 x 0,01667 x 0,1665 = 0,03 € pro m³ Druckluft). Der jährliche Energieverbrauch des Schraubenkompressors, der in diesem Beispiel etwa 6000 Stunden pro Jahr läuft, beträgt rund 14.520 € (11 kW x 6000 Stunden x 0,1665 = 14.520 €). Zu diesen Kosten kommen jedoch noch die Ausgaben für den Druckluftverlust hinzu, die sich auf maximal 6.307,20 € pro Jahr belaufen können (0,04 € x 0,3 m³ (Verlust in Kubikmetern) = 0,009 € pro Minute, was 0,54 € pro Stunde entspricht; auf das Jahr hochgerechnet: 0,54 € x 24 Stunden x 365 Tage = 4.730,40 €).

Wie man sieht, können die Kosten für Leckagen beträchtlich sein. Dies ist nur eine Beispielrechnung, jedoch gibt es immer Faktoren, die den endgültigen Betrag beeinflussen, wie die Anzahl der Betriebsstunden, die Art des Kompressors und die Frage, ob der Kompressor abgeschaltet wird, wenn keine Produktion erforderlich ist.

Benötigen Sie Beratung bei der Auswahl eines Schraubenkompressors?

Sie sind an einem Schraubenkompressor von Airpress interessiert, wissen aber nicht genau, welcher Schraubenkompressor für Sie am geeignetsten ist? Wir helfen Ihnen gerne weiter! Füllen Sie das untenstehende Formular aus, und wir werden uns so schnell wie möglich bei Ihnen melden.