Druckluft im Spritzgussverfahren

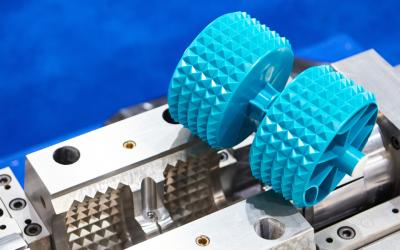

Druckluft ist ein Schlüsselelement im modernen Spritzgussprozess für Kunststoffe. Das Spritzgussverfahren, bei dem geschmolzenes Kunststoffmaterial in eine Form eingespritzt wird, findet in vielen Industriezweigen breite Anwendung. Diese Technologie ermöglicht die präzise Herstellung unterschiedlichster Produkte mit komplexen Formen. Beispiele für Anwendungen des Spritzgusses umfassen die Produktion von Bauteilen für Elektrogeräte und Haushaltsgeräte, wie Gehäuse, Klappen und Tasten, sowie Flaschenverschlüsse und verschiedene Alltagsgegenstände wie Zahnbürsten, Behälter und Spielzeug. Das Spritzgießen von Kunststoffen erlaubt die Massenproduktion dieser Produkte bei hoher Präzision und Wiederholgenauigkeit, was diese Methode zu einer der am häufigsten genutzten in der Industrie macht.

Spritzguss – wie funktioniert das?

Das Spritzgießen von Kunststoffen ist eine Produktionstechnologie, bei der geschmolzenes Material (z. B. Polymer) in eine Form eingespritzt wird, wo es unter Druck die gewünschte Form annimmt. Nach dem Abkühlen ist das Produkt bereit für die Weiterverarbeitung. Dieser Prozess besteht aus mehreren Schritten:

- Formfüllung: Das geschmolzene Material wird unter hohem Druck in die Form eingespritzt, was eine genaue Wiedergabe der Formdetails ermöglicht.

- Ausblasen und Evakuierung der Luft: Druckluft wird auch verwendet, um die Luft aus dem Inneren der Form vor dem Spritzvorgang zu evakuieren und während des Entnahmeprozesses des fertigen Produkts aus der Form. Der richtige Unterdruck ermöglicht eine präzise und schnelle Entnahme der Teile, ohne das Risiko, das Produkt zu beschädigen.

- Pneumatischer Antrieb von Maschinen: Im Spritzgussprozess versorgt Druckluft auch verschiedene pneumatische Zylinder, die für das präzise Öffnen und Schließen der Formen, den Transport der fertigen Produkte sowie das Antreiben anderer beweglicher Systemelemente verantwortlich sind.

Benötigen Sie Beratung bei der Auswahl eines Schraubenkompressors?

Sie sind an einem Schraubenkompressor von Airpress interessiert, wissen aber nicht genau, welcher Schraubenkompressor für Sie am geeignetsten ist? Wir helfen Ihnen gerne weiter! Füllen Sie das untenstehende Formular aus, und wir werden uns so schnell wie möglich bei Ihnen melden.

Einsatz von Druckluft im Produktionsprozess

Schraubenkompressoren werden im Spritzgussverfahren auf verschiedene Weise eingesetzt, was sie zu einem entscheidenden Faktor im gesamten Produktionszyklus macht:

- Effizienz und Zykluszeit: Durch den Einsatz von Druckluft verlaufen die Prozesse deutlich schneller, was die Produktionszykluszeit verkürzt. Je kürzer die Formungszeit, desto schneller kann der nächste Zyklus gestartet werden.

- Präzision in der Formgebung:Das durch Druckluft erzeugte Vakuum ermöglicht eine genauere Abbildung der Formdetails, was besonders wichtig ist bei der Herstellung komplexer Bauteile wie Gehäuse, technische Details oder Produkte mit komplexer Struktur.

- Energieoptimierung: Pneumatische Systeme, die mit Druckluft betrieben werden, sind deutlich energieeffizienter als mechanische Alternativen, was zu niedrigeren Betriebskosten führt.

Vorteile des Spritzgießens mit Drucklufteinsatz

Der Einsatz von Druckluft im Spritzgussprozess erhöht nicht nur die Effizienz und Präzision der Produktion, sondern trägt auch zur Leistungsfähigkeit und Kostenoptimierung bei. Dies führt zu niedrigeren Produktionskosten und einer höheren Qualität der Endprodukte.

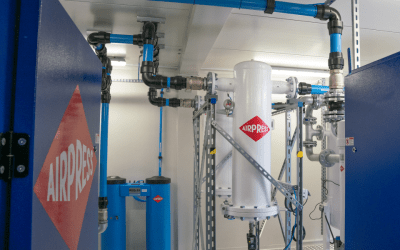

Entwurf der Pneumatikinstallation und des Kompressorraums für einen Hersteller von Kunststoffverpackungen

Wir haben ein Projekt zur Pneumatikinstallation und zum Bau eines Kompressorraums für einen Hersteller von Kunststoffverpackungen realisiert, um die Produktionseffizienz zu steigern. Das zentrale Element der Anlage ist ein drehzahlgeregelter Schraubenkompressor APS 120 IVR X, der Druckluft an 12 Spritzgießmaschinen liefert und seine Leistung automatisch dem Bedarf anpasst, was zu Energieeinsparungen führt. Darüber hinaus gewinnt der Kompressor Wärme zurück, die zur Wassererwärmung genutzt wird und die Betriebskosten senkt.

Das System wurde gemäß ISO8573-1 Klasse 1.4.1 konzipiert und gewährleistet eine hohe Luftqualität. Ein Kältetrockner und Mikrofilter eliminieren Feuchtigkeit und Verunreinigungen, um die Maschinen zu schützen. Die Installation umfasst zudem einen 5000-Liter-Druckluftbehälter, der den Druck stabilisiert. Ein modernes Steuerungs- und Überwachungssystem ermöglicht eine kontinuierliche Optimierung des Kompressorraums, was zur Steigerung der Effizienz und zur Senkung der Betriebskosten beiträgt.